AUTOMATISIERUNG

Der Begriff „Automatisierung“ findet seine Wurzeln in der altgriechischen Sprache und bedeutet „selbsttätig handeln“.

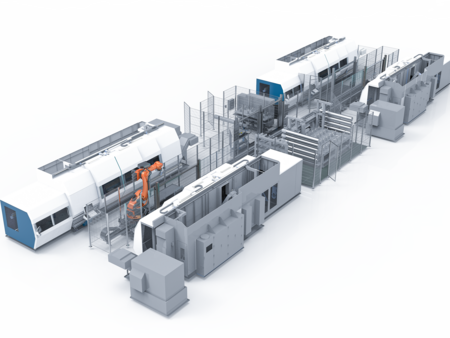

Je nach Kundenanforderung werden zur automatischen Werkstückbeladung und -entladung unterschiedliche Automatisierungsvarianten eingesetzt. Das Spektrum reicht von Portalladern bis hin zu Knickarmrobotern. Periphere Transport- und Lagersysteme für Werkstücke, Werkzeuge und Spannbacken können nach Belieben kombiniert werden.

IHRE VORTEILE

- 24/7 produktiv mit minimalem Bedienaufwand

- Auch für kleine Losgrößen geeignet

- Ideal bei Wiederholaufträgen

- Kundenspezifische Optionen, wie z.B. Ausschleusen von Stichproben, Beschriften, Reinigen, Rohteilvermessung, etc.

- Ergänzende Bearbeitung durch den Roboter (z.B. Entgraten)

- Kamerabasierte Erkennungssysteme

- Datenaustausch über Profibus oder OPC-UA

WUNDERWERK TECHNIK

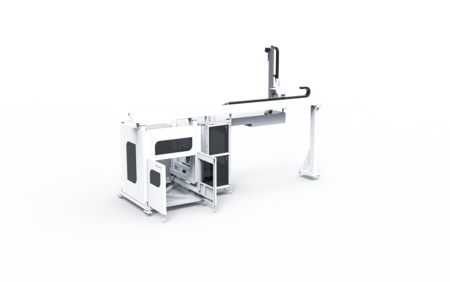

PLATZSPARENDES ZUGANGSWUNDER

Eine der effizientesten Varianten der Automatisierung von Produktionsprozessen ist der Portalroboter. Dank der Beladung von oben ermöglicht der modulare Portalroboter einen freien Zugang zur Maschine bei geringem Platzbedarf. Die konstruktionsbedingte Modularität kann sehr große Verfahrwege und Arbeitsräume erzeugen und enorme Lasten bewältigen.

Der geringe Platzbedarf ist bei engen Produktionsflächen oder speziell beim Nachrüsten von Automationslösungen oft ein wesentlicher Vorteil.

FLEXIBLES BEWEGUNGSWUNDER

Dank der dreidimensionalen Kinematik des Industrieroboters ist das Führen von Endeffektoren (z.B. Greifer) ein Leichtes.

Egal ob eingeschränkter Zugang zur Maschine, komplexe Bewegungsabläufe, kurze Taktzeiten oder andere Zusatzaufgaben (Entgraten, Reinigen, Orientieren, Wenden etc.), der Knickarmroboter findet seinen Weg. Diese Beweglichkeit macht den Knickarmroboter zu einem universell einsetzbaren Handhabungssystem für Montage-, Handhabungs- und Bearbeitungsaufgaben.

PRODUKTIONSALLROUNDER

Dank der dreidimensionalen Kinematik des Industrieroboters ist das Führen von Endeffektoren (z.B. Greifer) ein Leichtes.

Egal ob eingeschränkter Zugang zur Maschine, komplexe Bewegungsabläufe, kurze Taktzeiten oder andere Zusatzaufgaben (Entgraten, Reinigen, Orientieren, Wenden etc.), der Knickarmroboter findet seinen Weg. Diese Beweglichkeit macht den Knickarmroboter zu einem universell einsetzbaren Handhabungssystem für Montage-, Handhabungs- und Bearbeitungsaufgaben.

ZUKUNFT DER AUTOMATISIERUNG

Mobile Roboter sind vollkommen autonom unterwegs: sie benötigen weder Kabel noch menschliche Führung, um zu funktionieren. Ein weiterer wichtiger Vorteil ist, dass die Roboter Hindernissen ausweichen und damit auch in Hallen einsetzbar sind, deren Einrichtung sich immer wieder verändert und in denen auch andere Maschinen und Menschen unterwegs sind. Sensoren gewährleisten, dass die mobilen Roboter sicher und effizient zwischen Standorten navigieren und mit Personen, Gabelstaplern und anderen Materialtransportgeräten zusammenarbeiten.